|

Valutazione PED di un insieme articolato: l’Isotherm PWR

Vincenzo ANNOSCIA Vincenzo ANNOSCIA

L’impianto utilizza la tecnologia Flameless per dissolvere rifiuti organici speciali, garantendo un basso livello di inquinanti atmosferici

Nell'ambito del convegno SAFAP 2006 (Sicurezza ed affidabilità delle attrezzature a pressione - La gestione del rischio dalla costruzione all'esercizio - Roma, 4-6 Aprile 2006), è stato presentato dallo scrivente e dagli ingegneri Francesco Boenzi, Alessandro Saponaro e Edoardo Moioli una relazione in materia. Scopo del lavoro era di mostrare la corretta metodologia di valutazione, in ambito PED (Direttiva sulle attrezzature a pressione), di un insieme, cioè un assemblaggio di diverse attrezzature a pressione e dei dispositivi di protezione. L'esempio mostrato al pubblico, tuttavia, ha destato interesse oltre l'ambito specifico del convegno, perché ha portato al centro dell'attenzione un problema ben presente nella cronaca quotidiana, che suscita grandi dibattiti e scontri fra la popolazione e fra questa e le Autorità: lo smaltimento dei rifiuti e, in particolare, quello di rifiuti tossici e nocivi. L'impianto esaminato è il reattore "ISOTHERM PWR", nella sua versione sperimentale, installato presso il Centro Ricerche sulla Combustione dell'Ansaldo Caldaie di Gioia del Colle (BA). L'Isotherm PWR utilizza la tecnologia Flameless per la dissoluzione di rifiuti organici speciali, garantendo un basso livello di inquinanti atmosferici.

Descrizione del Processo - Il sistema sviluppato permette un elevato recupero energetico da composti residuali a vario potere calorifico, realizzando un processo di ossidazione ad elevata temperatura particolarmente adatto all'utilizzo di rifiuti classificati quali "speciali" e anche "tossico nocivi". La scelta del caso in esame quale elemento di studio nasce proprio dalla sua prerogativa specifica di progetto che ha posto fra gli obiettivi di sviluppo e quale elemento vincente di competitività nei confronti delle tecnologie attualmente impiegate per la distruzione di questi composti, la riduzione del rischio ambientale. Il progetto di ricerca sviluppato integra le conoscenze e le esperienze acquisite negli ultimi anni nel settore della R&S in differenti settori quali energetico, chimico, impiantistico, ed "last but not least", ambientale. Fra i pericoli che sono stati presi in esame dal fabbricante dell'ISOTHERM PWR, c'è anche quello relativo alla possibile dispersione di prodotti inquinanti nell'ambiente, pericolo che occorre limitare perché in contrasto con le norme di tutela ambientale ed anche con la stessa PED, che consente l'utilizzo solo di quelle attrezzature o insiemi che non provochino danni ai beni e agli animali domestici. Il processo si basa sulla realizzazione in un reattore iperbarico operante ad ossigeno tecnico, di un campo di temperatura particolarmente uniforme in tutto il volume di ossidazione. Rispetto alle tecnologie attualmente applicate l'obiettivo proposto rappresenta un deciso salto di qualità e di efficienza innanzitutto ambientale e di sostenibilità in senso generale dato l'elevato rendimento di recupero che riesce ad attuare. La strada intrapresa non è semplicemente una evoluzione dei processi esistenti ma una vera e propria integrazione organica di elementi competitivi. É da rimarcare che il progetto di ricerca ha assunto come valore assoluto la capacità del sistema di ridurre le emissioni inquinanti a valori di gran lunga inferiori non solo agli attuali limiti di legge ma anche ai limiti futuri, presumibili dai trend della EC, ponendo come termine vincente di competitività di mercato la capacità di imporsi quale B.A.T. (Best Available Technology) in termini ambientali. Quest'ultima risulta una scelta strategica coraggiosa e illuminata, che fissa in anticipo una valorizzazione del risultato ambientale in attesa che questo venga riconosciuto e premiato da una futura normativa che riduca gli attuali limiti di legge.

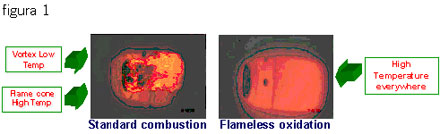

Il successivo controllo dei costi e la valorizzazione dei risultati ambientali permetteranno l'estensione del mercato di questa tecnologia anche a prodotti di minor costo di trattamento fino ad arrivare all'utilizzo ecologico dei combustibili fossili (più propriamente nella definizione "towards zero emission"). Il punto chiave della tecnologia risulta come da figura 1: la combustione "flameless", senza fiamma, è una nuova tecnologia di combustione che realizza la zona di reazione non in una superficie, quale un fronte di fiamma - che è quello che siamo abituati ad identificare come fiamma (di qui la definizione "flameless") -, ma in un volume di reazione che interessa tutto il volume di combustione in modo completamente omogeneo. La mancanza del fronte di fiamma risulta nell’eliminazione degli elevati gradienti di temperatura e di specie chimiche all'interno del volume di reazione.

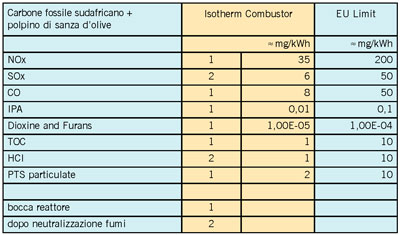

I risultati ottenibili sono di gran lunga migliori rispetto ad una combustione tradizionale in termini ambientali ed in particolare in termini di Ossidi di Azoto (NOx) ed incombusti (TOC "Total Organic Compound" ed CO ossido di carbonio) e di conseguenza anche su altri inquinanti quali Diossine e Furani.

In tabella si mostra, prendendo ad esempio un tipo di combustibile utilizzato durante le prove sperimentali, i grandi vantaggi ottenibili dalla combustione flameless in termine di riduzione degli inquinanti a valori molto inferiori ai limiti imposti dalle Norme Europee. In conclusione, questa nuova tecnologia apre interessanti prospettive per la possibilità di realizzare impianti di dissolvimento dei rifiuti a basso impatto ambientale, che, quindi potrebbero essere accettati più facilmente dalla popolazione; è da tener presente che le emissioni in ambiente sono anche prive di ceneri, in quanto i componenti solidi vengono recuperati sotto forma di scorie vetrose, non essendo dispersi nell'ambiente.

Un ultimo aspetto è da ricordare: componente essenziale dell'impianto è anche un generatore di vapore che recupera il calore generato dal processo, producendo vapore, che potrà essere utilizzato per usi tecnologici o di produzione di energia elettrica.

Direttore del Dipartimento ISPESL di Taranto |